実績詳細

食品工場/搬送機器工事

■概要

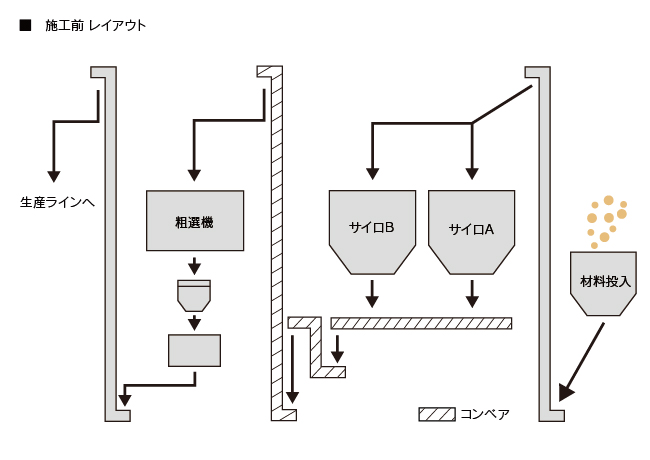

生産ラインにて、材料の投入、格納、選別と一連の流れにおける搬送機器の入替工事。

従来の搬送ラインではコンベアを用いたため、年2回の定期点検が必須であった。

定期点検は費用がかかるり、搬送ラインを止めるといった問題があった。

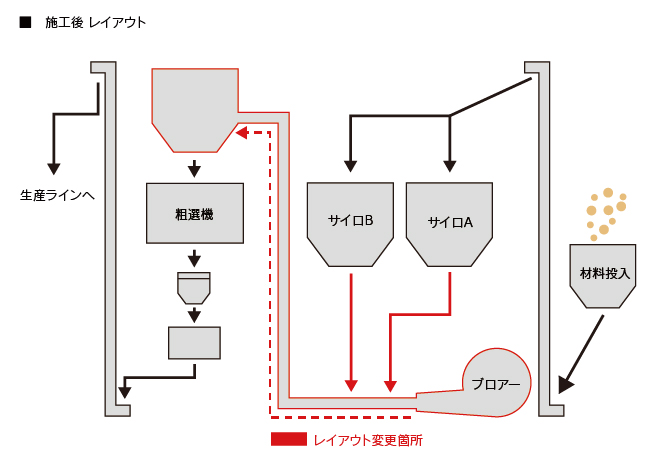

搬送機器の老朽化による入替に伴い、定期点検が容易なブロワーを用いた気送搬送設備の導入に至った。

従来の搬送ラインではコンベアを用いたため、年2回の定期点検が必須であった。

定期点検は費用がかかるり、搬送ラインを止めるといった問題があった。

搬送機器の老朽化による入替に伴い、定期点検が容易なブロワーを用いた気送搬送設備の導入に至った。

■工事のポイント

【問題点】

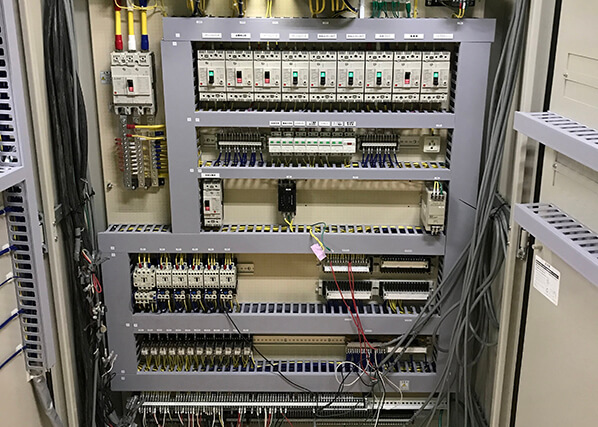

●ライン変更に伴い制御プログラムの見直しが必要となった。

●既存制御盤、プログラムに関する資料が一切無かったため、解読が必要とされた。

●今後の生産方法見直しにも対応し易い新しい制御盤が求められた。

●既存制御盤、プログラムに関する資料が一切無かったため、解読が必要とされた。

●今後の生産方法見直しにも対応し易い新しい制御盤が求められた。

【改善策】

■効果

●タッチパネルの制御盤導入により、新プログラムを導入する際も新たにボタンを追加する必要がなくなった。

その為、プログラム変更が容易となった。また、操作性の向上にも繋がった。

●気送設備により、従来の仕様時より点検回数が低減した。

これによりラインを止める機会が減り生産性向上へ繋げることが出来た。また、起動・停止にかかる時間を短縮した。

●不具合が生じた場合は、ブロワー周辺が主な点検箇所となるため、作業効率向上や点検コスト削減に繋がった。

その為、プログラム変更が容易となった。また、操作性の向上にも繋がった。

●気送設備により、従来の仕様時より点検回数が低減した。

これによりラインを止める機会が減り生産性向上へ繋げることが出来た。また、起動・停止にかかる時間を短縮した。

●不具合が生じた場合は、ブロワー周辺が主な点検箇所となるため、作業効率向上や点検コスト削減に繋がった。

実績一覧に戻る

実績一覧に戻る